- Главная

- >

- новости

- >

- Технические новости

- >

- Инженерное совершенство в области точной обработки пластмасс и металлов

Инженерное совершенство в области точной обработки пластмасс и металлов

Инженерное совершенство в области точной обработки пластмасс и металлов

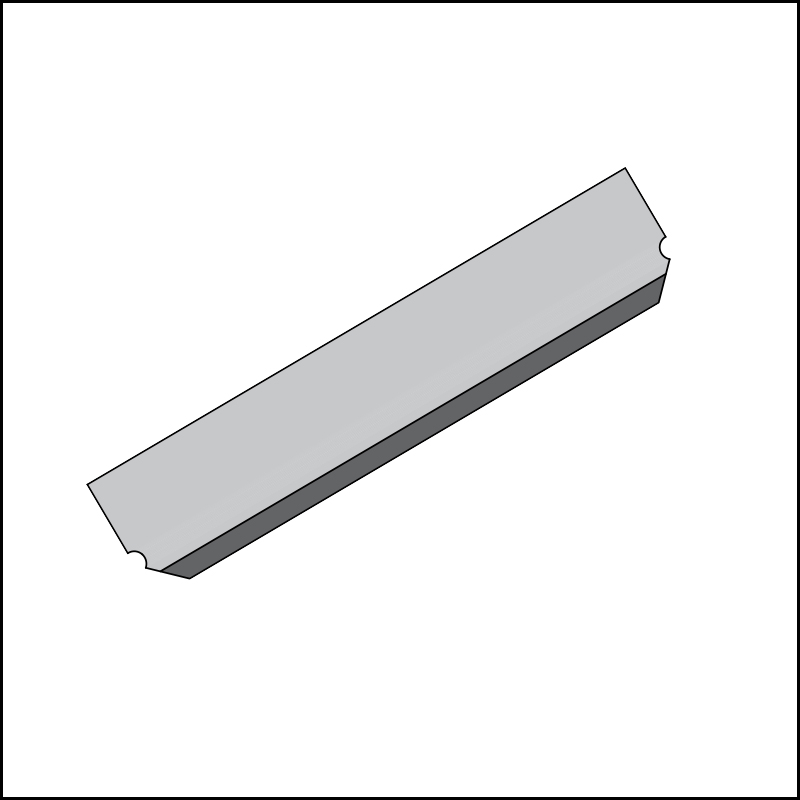

В сфере экструзионного производства, где точность и эффективность непреложны, экструзионные отрезные ножи являются критически важными компонентами, напрямую влияющими на качество продукции, производительность и эксплуатационные расходы. Эти специализированные режущие инструменты разработаны для чистой и точной резки непрерывных экструдированных профилей — будь то пластик, металл, резина или композитные материалы — на высокой скорости с сохранением размеров. В данной статье подробно рассматриваются технические особенности экструзионных отрезных ножей, рассматриваются принципы их конструкции, материаловедение, оптимизация производительности и отраслевые применения, что позволяет инженерам, руководителям предприятий и специалистам по закупкам получить практические рекомендации по совершенствованию процессов экструзии.

1. Основные функции и принципы работы экструзионных отрезных ножей

Ключевые операционные механизмы

Гильотинные отрезные ножи: Используйте вертикальное или угловое движение лезвия для резки экструдированного профиля о неподвижную наковальню. Идеально подходит для жёстких материалов, таких как трубы из ПВХ, алюминиевые профили и профили из АБС, и минимизирует деформацию материала за счёт концентрации усилия на режущей кромке. Угол наклона лезвия (обычно 15–30 градусов) снижает трение, обеспечивая более чистый рез на более высоких скоростях линии (до 10 м/мин для материалов большой толщины).

Роторные отрезные ножи: оснащены дисковым ножом, вращающимся синхронно с линейной скоростью экструдируемого материала. Роторные ножи, обычно используемые для гибких материалов (например, резиновых шлангов, пластиковых плёнок) и высокоскоростных экструзионных линий (более 50 м/мин), обеспечивают минимальное сопротивление и постоянную длину реза. Окружная скорость ножа должна точно соответствовать скорости экструзионной линии, чтобы избежать растяжения или разрыва материала.

Контурные отрезные ножи: Разработаны для сложных профилей (например, пластиковых профилей, алюминиевых оконных рам), требующих непрямолинейных резов. Эти ножи имеют специальную геометрию лезвий и управляемое ЧПУ движение, повторяющее контур профиля, что обеспечивает жёсткие допуски (±0,1 мм) и чистые кромки.

Критические параметры производительности

Скорость резки: Определяется скоростью экструзионной линии и свойствами материала. Например, мягкие пластики (ПЭ, ПП) можно резать со скоростью до 100 м/мин, тогда как для жёстких металлов (алюминия, стали) требуются более низкие скорости (5–20 м/мин) для предотвращения повреждения лезвий.

Контроль толерантности: Точность размеров имеет решающее значение — для прецизионных применений (например, медицинских трубок, компонентов аэрокосмической отрасли) экструзионные отрезные ножи должны выдерживать допуски по длине ±0,05 мм.

Качество кромки: Поверхность реза должна быть без заусенцев, расслоений и следов термической деградации. Это достигается за счёт оптимизации геометрии лезвия, угла резания и выбора материала.

2. Материаловедение: выбор правильного лезвия для экструзионных процессов

Быстрорежущая сталь (ХСС)

Состав: Легированный вольфрамом, молибденом, хромом и ванадием (например, М2, М42).

Ключевые свойства: Твердость (ХРК 62–65), хорошая вязкость и умеренная износостойкость.

Приложения: Подходит для экструзии мягких пластиков (ПЭ, ПП), резины и неабразивных материалов с низкой и средней скоростью. Лезвия из быстрорежущей стали экономичны и легко затачиваются, что делает их идеальными для мелкосерийного производства или работ с частой заменой инструмента.

Ограничения: Низкая эффективность в условиях высоких температур (более 250 °C) и абразивных материалов (например, стеклопластиков), поскольку они имеют тенденцию к быстрому износу и потере твердости.

Карбид (карбид вольфрама)

Состав: Карбид вольфрама (Туалет), связанный с кобальтом (Ко) в различных процентных содержаниях (6–12% Ко).

Ключевые свойства: Исключительная твердость (ХРК 85–90), превосходная износостойкость и высокая термостойкость (до 500 °C).

Приложения: Высокоскоростная экструзия жёстких пластиков (ПВХ, АБС), стеклонаполненных композитов, алюминия и других абразивных материалов. Твердосплавные лезвия сохраняют остроту в 5–10 раз дольше, чем лезвия из быстрорежущей стали, что сокращает время простоя при замене инструмента и повышает эффективность производства.

Вариации:

Твердый карбид: Лучше всего подходит для лезвий малого диаметра и точной резки (например, микроэкструзия медицинских трубок).

С твердосплавным наконечником: Твердосплавная вставка, приваренная к стальному корпусу, обеспечивает сочетание износостойкости и прочности. Идеально подходит для вращающихся ножей большого диаметра и гильотинных лезвий, используемых на мощных экструзионных линиях.

Ограничения: более высокая стоимость, чем у быстрорежущей стали, и меньшая прочность — склонна к сколам при ударе или неправильном выравнивании.

Керамика (оксид алюминия, диоксид циркония)

Состав: Оксид алюминия (Al2O3) или циркониевый упрочненный оксид алюминия (ЗТА).

Ключевые свойства: Исключительная твёрдость (ХРК 90–95), отличная износостойкость и химическая инертность. Керамические лезвия не вступают в реакцию с коррозионными материалами (например, ПВХ, фторполимерами) и сохраняют остроту при температурах до 1000 °C.

Приложения: Высокотемпературная экструзия конструкционных пластиков (ПА, ПЭЭК), фторполимеров (ПТФЭ) и металлических профилей (меди, латуни). Идеально подходит для применений, где важно исключить загрязнение материала лезвий (например, пищевого пластика, медицинских приборов).

Ограничения: Хрупкий материал — требует осторожного обращения и точного выравнивания во избежание поломки. Стоимость выше, чем у карбида.

Покрытия для повышения производительности

TiN (нитрид титана): Золотистое покрытие, повышающее твёрдость (ХРК 90+) и снижающее трение. Идеально подходит для лезвий из быстрорежущей стали и твёрдых сплавов, используемых при экструзии пластика.

TiAlN (нитрид титана-алюминия): Черное покрытие с превосходной термостойкостью (до 800°C) и износостойкостью. Подходит для высокотемпературной экструзии металлов и абразивных пластиков.

DLC (алмазоподобный углерод): Аморфное углеродное покрытие, обеспечивающее исключительную смазывающую способность и износостойкость. Идеально подходит для резки липких материалов (например, резины, мягкого ПВХ), предотвращая прилипание.

3. Точное машиностроение: конструкция лопастей и оптимизация геометрии

Геометрия лезвия

Угол режущей кромки: Угол между режущей поверхностью лезвия и поверхностью материала напрямую влияет на силу резания и качество кромки. Для мягких материалов малый угол (10–15 градусов) снижает силу проникновения и предотвращает деформацию материала. Для твёрдых, абразивных материалов более крутой угол (25–30 градусов) повышает прочность кромки и износостойкость.

Угол наклона: Угол между верхней поверхностью лезвия и перпендикуляром к материалу. Положительные передние углы (5–15 градусов) снижают силу резания и улучшают отвод стружки, что делает их идеальными для экструзии пластика. Отрицательные передние углы (-5–-10 градусов) повышают прочность режущей кромки, подходят для экструзии металла и обработки абразивных материалов.

Радиус кромки: Микроскопически малый радиус кромки (0,001–0,005 мм) обеспечивает остроту и предотвращает сколы. Для хрупких материалов (например, стеклопластиков) немного больший радиус (0,005–0,01 мм) снижает концентрацию напряжений.

Монтаж и выравнивание

Жесткость: Нож должен быть установлен на жёстком держателе, чтобы минимизировать вибрацию во время резки, которая может привести к образованию заусенцев и неравномерной длине реза. Необходимы прецизионные шлифованные монтажные поверхности с допуском плоскостности ±0,002 мм.

Выравнивание: Лезвие должно быть идеально выровнено с экструзионной головкой для обеспечения перпендикулярности (±0,01 мм на метр длины). Несоосность может привести к коническим резам, отходам материала и повышенному износу лезвия.

Распродажа: Зазор между лезвием и наковальней (для гильотинных ножей) или между лезвием и направляющей (для вращающихся ножей) должен точно контролироваться (0,01–0,05 мм), чтобы предотвратить защемление или разрыв материала.

Настройка для конкретных приложений

Пластиковая экструзия: Ножи для ПВХ-труб должны иметь острую, износостойкую кромку, чтобы предотвратить плавление материала и образование заусенцев. Для гибких пластиков (например, силиконовых трубок) закруглённая кромка уменьшает риск разрыва.

Экструзия металла: Алюминиевые экструзионные ножи должны выдерживать высокие ударные нагрузки и термические напряжения. Лезвия с твердосплавными напайками и отрицательным передним углом предпочтительны благодаря своей прочности и долговечности.

Композитная экструзия: Композитные материалы, армированные стекловолокном или углеродным волокном, обладают высокой абразивностью, поэтому для их обработки требуются лезвия с алмазным покрытием или цельные твердосплавные лезвия с укрепленными кромками для предотвращения преждевременного износа.

4. Применение в промышленности: экструзионные отрезные ножи в действии

Пластиковая экструзионная промышленность

Трубы и трубкиТрубы из ПВХ, ПЭ и ПП требуют чистых, прямых срезов для обеспечения надёжной посадки при монтаже. Гильотинные и роторные отрезные ножи с твердосплавными лезвиями используются на высокоскоростных линиях экструзии труб (до 60 м/мин), обеспечивая допуски по длине ±0,5 мм для стандартных труб и ±0,1 мм для прецизионных медицинских трубок.

Профили и листы: Пластиковые профили на заказ (например, оконные рамы, автомобильная отделка) и пластиковые листы требуют контурной резки и точного контроля длины. Контурные отрезные ножи с ЧПУ и керамическими лезвиями используются для получения сложных форм с жёсткими допусками.

Нити и волокна: Нити для 3D-печати (ПЛА, АБС) и синтетические волокна должны быть одинакового диаметра и длины. Роторные отрезные ножи с DLC-покрытием предотвращают прилипание материала и обеспечивают чистый рез на скорости до 100 м/мин.

Металлообрабатывающая промышленность

Алюминиевая экструзияАлюминиевые профили для строительства, аэрокосмической и автомобильной промышленности требуют высокоточной резки с минимальным количеством заусенцев. Гильотинные ножи с твердосплавными напайками и отрицательным передним углом используются для резки экструдированного алюминия со скоростью до 20 м/мин, обеспечивая допуски на перпендикулярность ±0,02 мм.

Прессование меди и латуни: Эти мягкие металлы склонны к деформации, поэтому для них требуются острые лезвия с низким коэффициентом трения. Ножи из быстрорежущей стали с покрытием TiN идеально подходят для низкоскоростной экструзии медных труб и латунных компонентов.

Резиновая и композитная промышленность

Резиновые шланги и уплотнения: Резина в экструзии требует чистого реза для предотвращения истирания и обеспечения надлежащей герметизации. Вращающиеся отрезные ножи с закругленными кромками и антифрикционным покрытием (например, DLC) используются для резки резиновых шлангов со скоростью до 50 м/мин.

Композитные профили: Профили из стеклопластика (Стеклопластик) и углепластика (Углепластик) обладают высокой абразивностью и требуют прочных лезвий. Для резки этих композитов используются твердосплавные ножи с алмазным покрытием, сохраняющие остроту до 10 000 резов.

5. Техническое обслуживание и оптимизация: повышение производительности и долговечности ножей

Регулярное техническое обслуживание

Заточка: Тупые лезвия увеличивают усилие резания, вызывают деформацию материала и снижают производительность. Лезвия из быстрорежущей стали (ХСС) следует затачивать каждые 500–1000 резов, в то время как твердосплавные лезвия могут служить 5000–10 000 резов до повторной заточки. Заточку следует выполнять на прецизионном шлифовальном оборудовании, чтобы сохранить первоначальную геометрию лезвия.

Уборка: Накопление остатков (например, расплавленного пластика, металлической стружки) может снизить эффективность резки и привести к повреждению лезвий. Ножи следует регулярно очищать чистящими средствами на основе растворителей (для пластика) или обезжиривателями (для металла), чтобы удалить остатки.

Инспекция: Регулярный осмотр на предмет сколов, трещин и износа крайне важен. Для проверки кромок на наличие повреждений можно использовать увеличительное стекло или микроскоп, а также следует провести измерения размеров, чтобы убедиться, что лезвие по-прежнему соответствует спецификациям.

Оптимизация производительности

Соответствие лезвия материалу: Выбор правильного материала и геометрии лезвия для экструдируемого материала — важнейший фактор оптимизации производительности. Например, использование керамического лезвия для высокотемпературной экструзии ПЭЭК или лезвия с алмазным покрытием для абразивных композитов может увеличить срок службы инструмента в 5–10 раз.

Управление параметрами резки: Регулировка скорости резки, давления и температуры в соответствии с материалом и типом лезвия может значительно улучшить качество кромки. Например, снижение скорости резки на 10% для жёстких пластиков может уменьшить образование заусенцев, а небольшое увеличение давления для мягких материалов обеспечит чистое прорезание.

Смазка и охлаждение: Нанесение небольшого количества смазки (например, минерального масла для пластика, смазочно-охлаждающей жидкости для металлов) может снизить трение и тепловыделение, продлевая срок службы лезвия и улучшая качество резки. При работе в условиях высоких температур можно использовать системы воздушного или водяного охлаждения для предотвращения перегрева лезвия.

Устранение распространенных проблем

Заусенцы на поверхности реза: Причина: тупые лезвия, неправильный угол резания или недостаточное давление. Решение: заточите лезвие, увеличьте угол резания или увеличьте давление резания.

Деформация материала: Вызвано чрезмерным усилием резания, несоосностью или неправильной геометрией лезвия. Решение: Уменьшите скорость резания, отрегулируйте положение лезвия или используйте лезвие с меньшим углом резания.

Сколы лезвий: Вызвано ударом, неправильным выравниванием или использованием хрупкого материала лезвия для тяжёлых условий эксплуатации. Решение: Проверьте правильность выравнивания, используйте более прочный материал лезвия (например, лезвие с твердосплавными пластинами вместо цельного карбида) или уменьшите силу резания.

6. Будущие тенденции в технологии экструзионных отрезных ножей

Современные материалы и покрытия

Нанокомпозитные карбиды: Разработка нанокомпозитных карбидных материалов (например, Туалет-Ко с добавками графена) повышает износостойкость и прочность, продлевая срок службы лезвий до 30%.

Алмазные нанопокрытия: Тонкопленочные алмазные покрытия (1–5 мкм) наносятся на твердосплавные и керамические лезвия, обеспечивая исключительную смазывающую способность и износостойкость для абразивных материалов.

Сплавы с эффектом памяти формы: Экспериментальные лезвия из сплава с эффектом памяти формы проходят испытания на предмет применения в условиях высоких температур, поскольку они могут возвращаться к своей первоначальной форме после деформации, сокращая время простоя для замены инструмента.

Умные и подключенные ножи

Интеграция датчиковВстроенные в лезвия датчики используются для мониторинга температуры, вибрации и износа в режиме реального времени. Эти данные передаются в центральную систему управления, что позволяет проводить профилактическое обслуживание и автоматическую корректировку параметров резки.

Оптимизация на основе ИИ: Разрабатываются алгоритмы искусственного интеллекта для анализа данных датчиков и оптимизации параметров резки (скорости, давления, угла) для различных материалов и условий производства, что позволяет повысить эффективность и сократить отходы.

Аддитивное производство (3D-печать)

Индивидуальные конструкции лезвий3D-печать позволяет изготавливать лопатки сложной геометрии (например, с внутренними охлаждающими каналами, оптимизированными углами наклона), которые сложно или невозможно изготовить традиционными методами. Это позволяет разрабатывать индивидуальные конструкции для конкретных задач экструзии.

3D-печать по металлу: Испытываются лезвия из карбида и быстрорежущей стали, напечатанные на 3D-принтере, что позволяет сократить сроки производства и создавать сложные внутренние структуры, улучшающие охлаждение и снижающие вес.

Заключение

| Телефон : | +86-13355559892 |

|---|---|

| почтовый ящик : | info@meirenteknife.com |